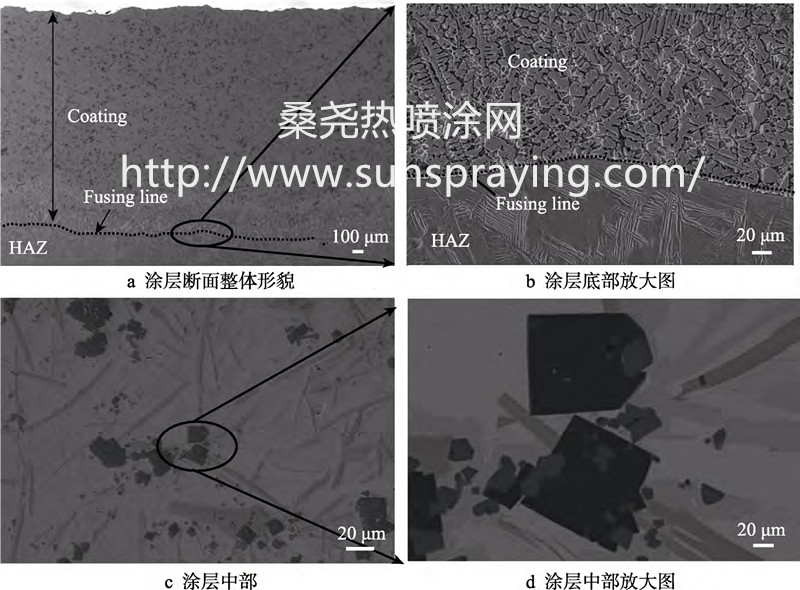

钛合金具有比强度高、耐腐蚀、耐高温、可焊、易于成形和机加工等优点,在航空航天、化工机械、生物医疗等领域具有重要的应用。钛合金按照物相组织可分为α-Ti、β-Ti 和(α+β)-Ti 三类,对于这三种钛合金而言,均具有硬度低、耐粘着磨损性差的缺点,因而导致钛合金在磨损环境下的应用受到了限制。采用表面强化技术在钛合金表面制备涂层,是一种有效地提升其耐磨损性能的方法。近年来,研究人员采用离子注入、微弧氧化、热喷涂、激光熔覆、激光合金化等方法,在钛合金表面制备了耐磨涂层,并开展了大量的相关研究。Ti-N 化合物因其较高的硬度和稳定性,常用于钛合金表面强化材料,该类涂层的制备方法包括物理气相沉积(PVD)以及化学气相沉积(CVD),该类涂层具有较高的硬度,但一般较薄。TiAl、Ti3Al 等金属间化合物也常被用来作为钛合金表面强化用涂层材料。颗粒增强金属复合材料是制备钛合金耐磨涂层的另一重要体系,增强颗粒一般为碳化物、硼化物、氮化物等陶瓷,该类涂层常采用激光熔覆、电子束改性、热喷涂方法制备,涂层较厚并具有良好的韧性。原位自生技术通过在材料内部预置所需的元素或化合物,在材料成形过程中,利用熔凝、扩散等反应方式合成所需的物相,进而达到提升材料性能的目的。原位自生技术制备的增强相弥散分布、界面洁净,目前该技术在复合材料制备、涂层制备等领域获得了广泛应用。等离子弧熔覆采用高温等离子电弧作为热源,利用预置或同步送粉的方式添加材料,通过熔凝过程制备所需涂层。该技术设备成本低,制备涂层效率高,涂层同基体具有冶金结合,是一种兼具高效率与低成本的涂层制备技术。然而,目前采用等离子弧熔覆技术进行钛合金表面强化的研究相对缺乏。在钛合金表面制备陶瓷相增强复合耐磨涂层。采用等离子弧熔覆技术,在Ti6Al4V钛合金表面制备了原位自生TiB2、TiC、CrB 陶瓷相增强镍基耐磨涂层。采用X 射线衍射仪、扫描电镜、能谱仪检测了涂层的物相组成、组织组织以及微区化学成分,采用显微硬度计测试了涂层的硬度。涂层靠近熔合线区域由Ni-Ti树枝晶及枝晶间的共晶组成,在涂层的中上部,大量原位增强相分布于镍基固溶体基体之中。在熔覆过程中,钛合金基材中的Ti 元素同熔覆粉末中的B、C 元素发生原位冶金反应形成TiB2、TiC 增强相,CrB 增强相为Ni 基熔覆粉末中Cr、B元素反应形成,增强相的形态由各自的晶体结构及熔池凝固热力学与动力学条件决定。涂层的显微硬度得到显著提高,最高达1037HV0.2。采用等离子弧熔覆技术,利用熔池内Ni-Cr-Ti-B-C 合金体系的原位冶金反应,可以在钛合金表面制备原位自生TiB2、TiC、CrB增强镍基复合耐磨涂层。同Ti6Al4V 基材相比,由于涂层具有大量增强相分布于镍基固溶体的组织特征,其显微硬度得到了显著提高。

本文由桑尧热喷涂网收集整理。本站文章未经允许不得转载;如欲转载请注明出处,北京桑尧科技开发有限公司网址:http://www.sunspraying.com/

|