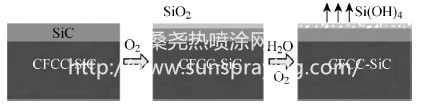

几十年来,镍基高温合金一直是燃气涡轮发动机结构部件的首选材料。镍基高温合金是指以镍基为主要基体(其质量分数均在50%以上),掺杂一些Cr、W、Mo、Ti、Al、Nb、Co等构成的合金材料。镍基高温合金在高温度下具有优异的综合性能,能够良好地抗腐蚀以及抗磨蚀,具有良好的性能,在航天、汽车、电子工业等领域有很广泛的应用。通常镍基高温合金的使用温度可以达到600~1200℃,但是,长期在高温度下使用,受到高温氧化、高温蠕变以及由于各种应力机械力的叠加产生疲劳行为,最终导致镍基高温合金的破坏。镍基高温合金的使用温度很明显达不到高强度的航空航天器件要求(例如发动机、燃气室、叶片涡轮等高温结构部件),随着使用温度的升高,普通的镍基高温合金已经无法达到使用条件。通过对新一代结构材料的研究,发现陶瓷材料如Si3N4和SiC及其复合材料具有优异的物理性能和高温力学性能,在航空发动机的高温部件上展示出了巨大的应用潜力。以Si3N4、SiC、C/SiC、SiC/SiC为代表的陶瓷基复合材料,具有低密度、低膨胀系数、高温强度高、韧性好以及抗蠕变等优良特性,成为航空发动机的高温部件候选材料。在高于传统的镍基高温合金的使用温度1200℃后,陶瓷基复合材料仍然表现出良好的性能状态。近几年,航空发动机以及涡轮的燃气温度需要达到1400℃以上。传统的高温合金材料很难满足要求。而以SiC/SiC 为代表的陶瓷基复合材料(CMC)正在逐步替代高温合金,被应用在高推重比航空发动机热端部件上,如燃烧室、尾喷管和涡轮等。该材料能够提高工作时的温度(200~500℃),结构减重为30%~50%,是新一代高推重比(12~15,15~20)航空发动机的关键材料。文献报道了CMC-SiC在实际应用时,发现结构重量减少50%,材料疲劳寿命优于高温合金。用CMC-SiC制备的燃烧室最高温度可达到1200℃。很显然,在高温和腐蚀性介质同等的条件下,最有发展前景的材料是CMC-SiC。并且SiC相比于其它陶瓷材料具有更高的熔点,密度相比之下最低。但是在发动机工作环境下,高温、腐蚀介质、燃气冲刷以及复杂应力环境等多因素交互作用,SiC表面氧化生成的致密SiO2保护膜会与环境中的水蒸气反应形成具有挥发性的Si(OH)x[主要为Si(OH)4]。反应过程如图2所示。从图可知,SiC基体的不断地挥发导致基体的组成成分逐渐减少,从而使得材料性能的消减,最终成为制约其应用于航空发动机热端部件的主要因素之一。为此在SiC基体表面涂覆一层耐熔盐腐蚀、水氧腐蚀及抗其他环境破坏因素损伤的涂层,被称作为环境障涂层,成为SiC基复合材料应用于高推重比航空发动机热端部件的关键技术。

本文由桑尧热喷涂网收集整理。本站文章未经允许不得转载;如欲转载请注明出处,北京桑尧科技开发有限公司网址:http://www.sunspraying.com/

|