随着现代工业技术的发展, 机械装备的工况环境愈加恶劣,如高温重载、高辐射、强氧化、高真空等, 磨损是恶劣工况下机械装备关键运动零部件的主要失效形式之一。 通过激光熔覆技术在零件表面制备一层自润滑涂层,可提高零部件的耐磨性,这是提高机械装备使用寿命和可靠性的有效手段。激光熔覆自润滑涂层是在以合金粉末为基本组元的熔覆材料中加入单一或复合固体润滑剂, 通过激光熔覆工艺,使基材与熔覆材料冶金结合,形成具有自润滑性能的表面涂层。 目前的无 机固体润滑剂的种类很多,包括层状固体润滑剂、氟化物、氧化物、稀土化合物和软金属等。 由于各单一固体润滑剂特性及润滑机理各不相同,使单一润滑剂的使用条件受到限制, 无法满足复杂工况对摩擦性能的使用要求。 技术人员开始采用多种固体润滑剂复合的方法,利用不同固体润滑剂之间性能的互补作用,达到复杂工况环境对材料摩擦性能的要求。 如采用

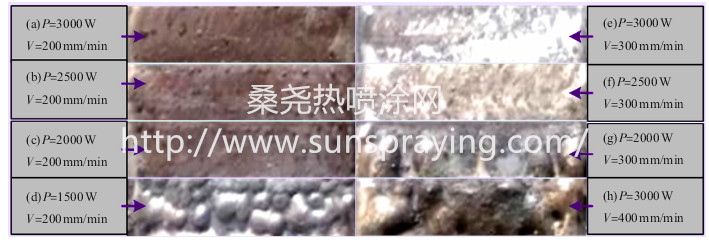

在45钢表面制备 Ni45/CaF2/WS2自润滑涂层,材料在熔化过程中形成新的润滑相, 有效改善了材料的摩擦磨损性能;Ag作为低温润滑相,BaF2/CaF2共晶体作为高温润滑相,在 1Cr18Ni9Ti 不锈钢表面制备出了金属基高温自润滑耐磨复合熔覆层;采用等离子沉积技术制备了 Ni-WSe2-BaF2·CaF2-Y-Ag-hBN 高温固体自 润滑涂层;采用IPG光纤激光加工系统及预置粉末法,在 Cr12MoV 钢表面激光熔覆了Co/MoS2/CaF2自润滑复合涂层;在铜基材上利用Nd∶YAG激光器制备Co基TiC/CaF2自润滑涂层。h-BN和CaF2是两种性能较优异的无机固体润滑剂,其中h-BN具有层状晶体结构,具有较低的剪切强度,化学性质稳定,在高压、重载下有良好的润滑性能,一般为低温润滑剂;CaF2属于六方晶体结构,属于等轴晶系,在500℃时,CaF2由脆性变为韧性, 表现出优异的自润滑特性, 一般用于高温润滑剂。 在试验中发现:通过添加h-BN和CaF2制备的复相自润滑涂层在常温下的摩擦磨损性能比添加单一润滑剂的要优异。向Fe基高铬镍合金粉末内添加不同比例的h-BN/CaF2复相自润滑固体润滑剂,采用大功率半导体激光器制备激光熔覆层。添加固体润滑剂后,熔覆层硬度均有所降低, 其中当Fe基粉末∶h-BN∶CaF2的质量比为98∶1∶1 时所制备的激光熔覆涂层的硬度下降较小。Fe基粉末、h-BN与CaF2的质量比为98∶1∶1的复相自润滑涂层, 与不加润滑剂和添加单一润滑剂的涂层相比较,耐磨性均有显著提高,涂层磨损率只有不加润滑剂涂层磨损率的8.8%,其平均摩擦系数比不添加固体润滑剂的涂层略低, 且摩擦系数较稳定,磨损面较光滑,减摩效果显著。添加固体润滑剂的激光熔覆层抗拉强度均有所提高,对于摩擦性能较好的F4试样,抗拉强度提高了约4.4%;同时,添加固体润滑剂后熔覆层冲击韧性整体上比未添加固体润滑剂的熔覆层冲击韧性有所降低,但在所有添加有固体润滑剂的试样中,其冲击韧性变化不大。

本文由桑尧热喷涂网收集整理。本站文章未经允许不得转载;如欲转载请注明出处,北京桑尧科技开发有限公司网址:http://www.sunspraying.com/

|