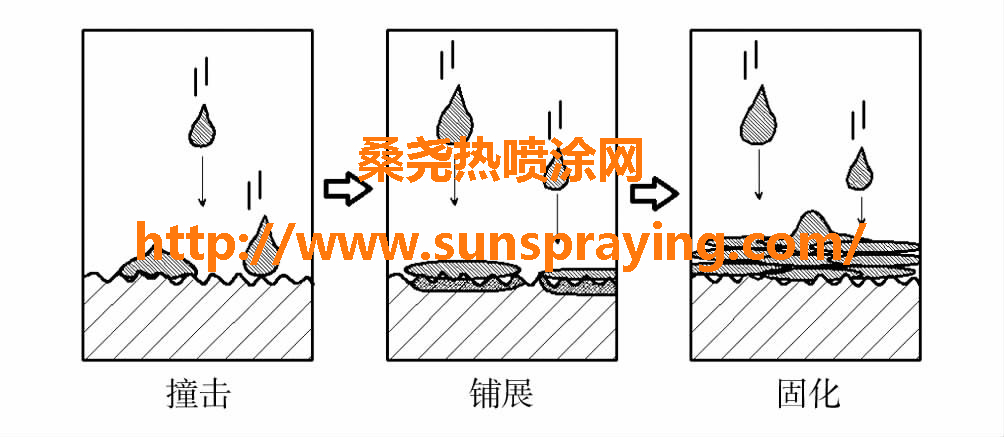

反应等离子喷涂技术起源于20世纪90年代,是一种新型涂层制备技术。该技术结合了等离子喷涂和自蔓延高温合成,使喷涂原料之间发生燃烧合成反应,生成新的物相。与常规涂层制备方法相比,其反应产生的热量促进喷涂原料之间发生反应,喷涂粒子熔化,产物粒子二次熔化,进而获得均匀的高熔点陶瓷或金属化合物涂层。在喷涂过程中,反应物粉体进入等离子射流后,通过等离子弧高温加热,以200~500ms-1的速度飞出,并喷射、沉积到基体表面。粒子高速运动产生的动能转化成为热能和变形能,而粒子由于等离子弧加热获得的热能则通过与基体撞击的形式传给基体。从等离子弧喷射出的熔融粒子经过碰撞—变形—冷凝—收缩,在基体表面堆叠,形成涂层。涂层形成过程如图1所示。与传统的等离子喷涂技术相比,反应等离子喷涂过程中,合成反应与等离子弧的热量叠加,较高的热量可促使高熔点的硬质相充分熔化,制备的涂层中金属-硬质相粉体熔化完全、分布均匀、组织细小。由于反应等离子喷涂横向来回走枪的特点,涂层具有典型的层状结构,沉积粒子熔化的不同时性使得涂层内部不可避免地存在孔隙,孔隙会降低涂层的结合力,使之更容易产生裂纹,影响涂层在高载荷条件下的使用。

图1 等离子喷涂涂层形成过程

Fig.1 Theformationprocessoftheplasmasprayedcoating

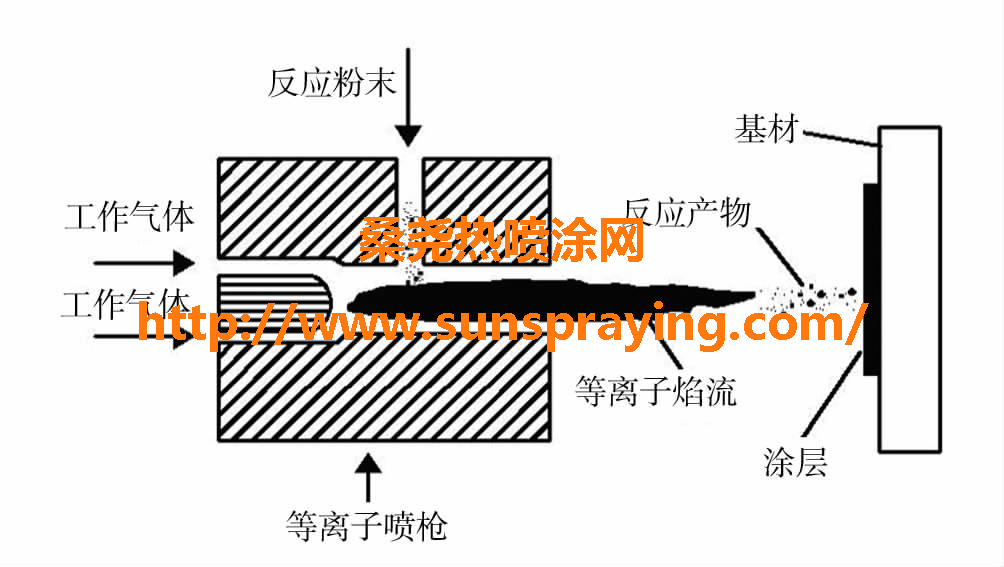

根据反应物的不同,可以将反应等离子喷涂技术分为两种:粉末反应等离子喷涂和气相反应等离子喷涂。粉末反应等离子喷涂的热量来源于等离子焰流,等离子焰流产生的热量使喷涂粉体发生燃烧合成反应,生成反应物沉积到基体表面形成涂层,原理如图2所示。除了TiN涂层外,Ti-TiC/Fe,Fe/Al2O3,AlSi/SiO2,TiB2/Al2O3等复合涂层也常利用粉末反应等离子喷涂技术制备。

图2 粉末反应等离子喷涂原理示意

Fig.2 Processandprincipleofpowderreactiveplasmaspraying

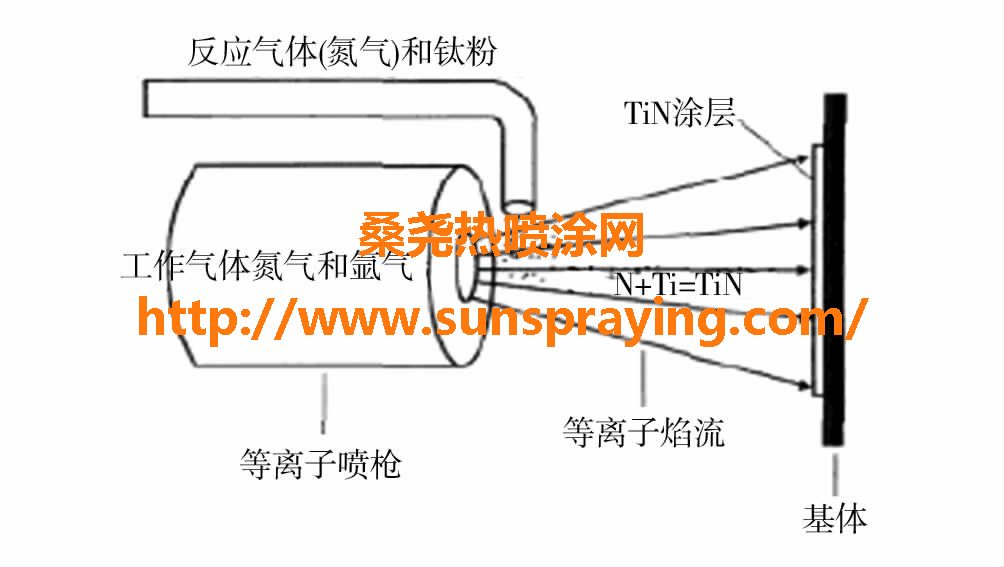

图3 气相反应等离子喷涂原理示意

Fig.3 SchematicoffabricatingTiNcoatingbygasreactiveplas-maspraying

气相反应等离子喷涂的原理如图3所示。与传统等离子喷涂相比,气相等离子喷涂增加了气体反应器,反应器中充满需要反应的气体,当这些气体被引入等离子射流中时,高温促使气体分子迅速分解,并处于激活态,喷枪内激活态的气体离子与送粉管内的粉体发生反应,喷射沉积到基材表面,冷凝后形成涂层。气相反应等离子喷涂为外送粉模式,等离子焰流高温、高热的特点使气体与粉体反应和涂层形成几乎同时发生,生产效率高。常见的气相反应等离子喷涂以氮气、甲烷、丙烯等碳氢化合物为反应气体。在气相反应等离子喷涂过程中,当喷涂距离小于100mm时,容易卷入空气,导致喷涂材料的氧化。

本文由桑尧热喷涂网收集整理。本站文章未经允许不得转载;如欲转载请注明出处,北京桑尧科技开发有限公司网址:http://www.sunspraying.com/

|