目前可以通过等离子喷涂获得的耐磨涂层种类较多, 主要包括金属涂层、陶瓷涂层以及金属陶瓷复合涂层, 如 FeCrBSi, NiCrBSi, NiCrCr3C2,WC-Co, TiO2, BN 等。但是涂层形成过程具有复杂性与特殊性, 喷涂层内部不可避免地存在微空隙、微裂纹等微观缺陷。在服役过程中, 这些缺陷成为涂层失效的早期萌生源, 影响失效模式和服役寿命。因此系统地研究等离子喷涂层的疲劳 /磨损失效模式以及失效机理,对评估等离子喷涂修复零件的使用寿命及修复质量有着重要意义 。

零部件的失效一般都是从表面开始, 而零件表面失效模式多种多样, 不同的工作环境下, 零件表面的主要失效模式不同。常见的轴类、齿类、轮轨等长期承受交变载荷的作用, 失效模式主要为接触疲劳失效,有时也会发生磨损失效。气缸内壁、柱塞等零部件长期受到其他零件的往复摩擦运动作用, 其失效模式主要表现为磨损失效, 分析其失效形式, 也会发现分层、剥落等疲劳失效模式。实际工况条件下, 虽然涂层最终失效表现为接触疲劳失效或摩擦磨损失效,但其失效模式往往是两种失效竞争的结果。

等离子喷涂层的磨损失效与喷涂材料和结构有关,同时也与服役工况有关。在相同磨损条件下, 纳米材料涂层的耐磨性比传统材料好。同种材料在不同服役工况下的失效机制不同, 载荷越低, 润滑条件越好,涂层耐磨性就越高。对于磨损失效而言, 涂层主要发生磨粒磨损、粘着磨损等典型的摩擦磨损失效形式,同时也伴随着剥落等接触疲劳失效。

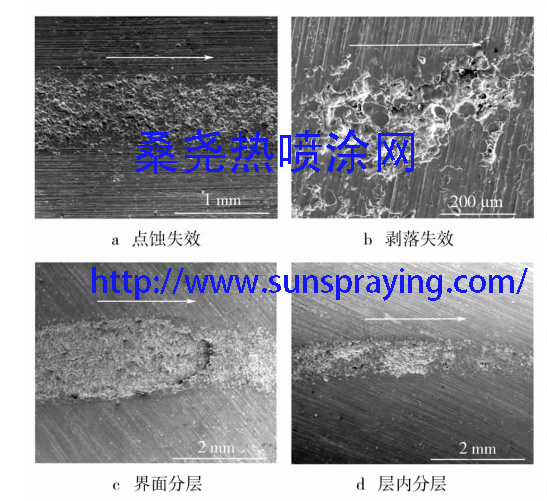

等离子喷涂层接触疲劳失效模式的影响因素既包括与涂层结构完整性相关的内因, 如涂层的结合强度、涂层厚度、涂层微观缺陷,也包括与服役条件相关的外因,如接触应力和转速。在一定范围内, 涂层的厚度越大,结合强度越高,微观缺陷越少, 表面粗糙度越小,其失效模式就以磨损和剥落失效为主; 反之, 涂层的失效模式主要表现为分层失效。在高的接触应 力以及高的转速条件下, 涂层主要以分层失效为主;而低接触应力和低转速时,涂层以点蚀和剥落失效为主,同时伴随着表面磨损失效。

本文由桑尧热喷涂网收集整理。本站文章未经允许不得转载;如欲转载请注明出处,北京桑尧科技开发有限公司网址:http://www.sunspraying.com/

|