对于部分在服役过程中实际表面温度高于合金所能承受的实际温度的电子设备,除了进一步提高基材耐高温性能外,在电子设备表面制备一层隔热而又具有耐热性能的高温防护涂层也是一种具有发展前景的新方法。目前的表面改性技术中,等离子喷涂是较为常见的手段,适宜的等离子喷涂工艺应用于航空电子设备,表面喷涂涂层可以进一步提高其高温隔热性能和高温稳定性能,研究结果可进一步改善航空电子设备的耐高温氧化性能。

1 试验材料与方法

需要制备表面涂层的航空电子设备基材为某型号Co-Cr-Ni基高温合金,主要用于航空耐热部件,具体化学成分w(%)为:0.06C、19.2Cr、11.7Co、3.1W、8.2Mo、1.6Al、3.4Ti、2.1Fe、0.005B、0.28Si,余量为Ni。

采用Praxiar型等离子喷涂系统对航空电子设备进行表面喷涂,配备了SQ100喷***,喷枪移动速率为180mm/min。喷涂粉末为CoCrAlYTaSi(质量分数为25%Cr、9%Al、2%Y、12%Ta、2%Si,余量为Co)。喷涂前先将粉末放入75℃干燥箱中进行6h的干燥处理,基材表面进行喷砂,等离子喷涂粘结层的具体工艺参数如表1。

表1 等离子喷涂工艺参数

| 工艺 |

功率

/ kW

|

距离

/mm

|

送粉率

/ mm·min-1

|

主气流量

/L·min-1

|

载气流量

/L·min-1

|

| A |

25 |

70 |

4 |

59 |

35 |

| B |

27 |

90 |

3 |

50 |

35 |

| C |

29 |

90 |

3 |

50 |

35 |

| D |

31 |

70 |

4 |

50 |

35 |

金相试样经过粗磨、细磨和金刚石研磨膏抛光后,采用Marble试剂(10gCuSO4+50mLHCl+50mLH2O)腐蚀,然后冲洗吹干后在光学显微镜上观察;显微形貌观察在扫描电子显微镜上进行,并用附带能谱分析仪对微区成分进行分析。采用数显维氏硬度计对基材和涂层进行显微硬度测试,加载载荷为200g,保持载荷时间为10s。采用X射线衍射仪进行物相分析,扫描速度为5°/min。根据HB5258《钢及高温合金的抗氧化性能测定试验方法》在恒温炉内对试样进行了恒温氧化试验,并间隔10h取样进行称重,每组试样取5个平行试样,分别计算试样的氧化速率。

2 试验结果及讨论

图1为航空电子设备基材的金相组织和喷涂粉末的显微形貌。可以看出,基材组织中晶粒较为细小,基本都在100μm以下,同时在晶界和晶内处弥散分布着黑色的细小第二相。CoCrAlYTaSi粉末的显微形貌如图1(b),粉末呈现出不规则形状,尺寸在20~60μm。

图1 航空电子设备基材和喷涂粉末的显微形貌

Fig.1 Microstructure of the substrate and the spraying powder

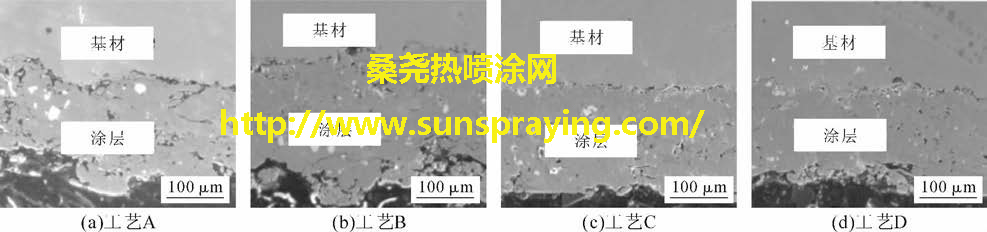

图2 不同喷涂工艺下涂层的显微形貌

Fig.2 Microstructure of the coating under different spraying process

图2为不同等离子喷涂工艺下涂层的显微形貌。可以看出,基材表面涂层厚度基本都在100μm左右,且不同等离子喷涂工艺下的涂层中都可见不同尺寸的白色颗粒,此外,还可见细小的显微裂纹和孔洞缺陷。相对而言,工艺A和工艺B条件下的涂层表面较为粗糙且存在较大的白色颗粒,究其原因可能是由于这两种喷涂工艺下的喷涂功率较低,CoCrAlYTaSi粉末还没有完全熔化,导致熔融状态下的粉末不能在基体表面均匀铺展,从而产生了不平整的表面和一定数量的显微缺陷;工艺C条件下的涂层表面相对平整,且表面喷涂与基材结合良好,显微孔洞等缺陷相对较少;工艺D条件下的涂层较为致密,但是由于此时的等离子喷涂功率较高,且与基体的接触距离较近,在一定程度上会对基材产生不利的影响。综合而言,功率29kW、喷涂距离90mm以及送粉率3mm/min为最佳的等离子喷涂工艺。

对工艺C条件下涂层的局部区域进行放大,并对微区进行能谱分析,结果如图3。截面形貌中可见片层状涂层较为致密,但是局部区域仍然可见细小的显微裂纹的存在;此外,还涂层中还可见白色的块状物Ta,这主要是由于粉末中Ta元素的固溶度较小,在涂层中主要以单质形式存在的缘故;局部区域能谱分析结果表明,涂层中主要含有Co、Al、Cr、Si、Y和Ta元素,与喷涂粉末的成分相近。随机抽取5个点进行显微硬度分析,涂层的平均硬度值为622HV,远高于基材显微硬度388HV。

对工艺C条件下得到的等离子喷涂涂层进行1100℃静态高温氧化试验,其氧化速率-时间曲线如图4。当氧化时间为5h时,涂层氧化速率在0.01mg/mm2;当氧化时间为100h时,涂层氧化速率已经增加至0.323mg/mm2;在氧化时间100h内,随着氧化时间的延长,基材表面涂层的氧化速率呈现逐渐升高的趋势。

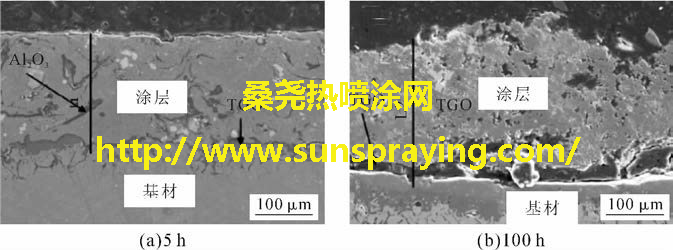

图5 涂层氧化后的截面形貌

Fig.5 Cross sectional morphology of the coating

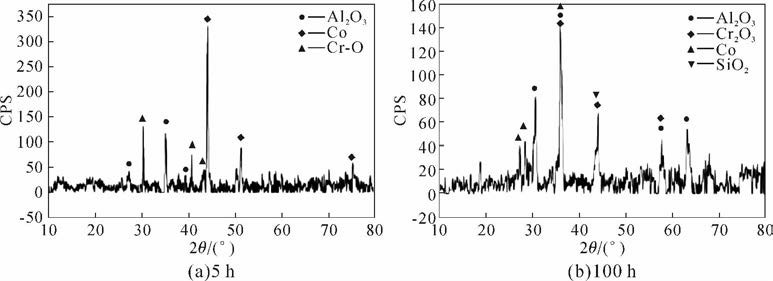

图6 涂层高温氧化后的 XRD 图谱

Fig.6 XRD spectra of the coating after high temperature oxidation

图5为经过不同时间高温氧化后的涂层截面形貌。当氧化时间为5h时,表面涂层中出现了黑色的条带状析出物,能谱分析表明主要含有Al和O元素,结合文献可知,这种物质为Al2O3,这主要是由于等离子喷涂过程中,涂层中存在着微裂纹,这些区域由于氧元素的存在而使得涂层中的Al元素与O结合形成Al2O3;此外,涂层与基材界面结合处还有不连续的热生长氧化物(TGO层),能谱分析主要含有Al、O、Cr和Ti元素,表明基材沿着界面发生了一定程度的氧化。经过100h高温氧化后,涂层表面较为粗糙,且表面发生了脱落,涂层中孔隙率明显增加,界面处的TGO层氧化程度加剧,厚度可达10μm。

图6为基材表面涂层经过不同时间高温氧化后的涂层X射线衍射分析结果。当氧化时间为5h时,涂层中的主要物相为Al2O3、Co和Cr-O,未发现其它杂质相的存在;当氧化时间为100h时,表面涂层的物相主要为Al2O3、Cr2O3、Co和SiO2。由此可见,在氧化时间为5h时为初级氧化阶段,而在氧化时间达到100h时,氧化产物中除了Al2O3外,还有Cr2O3和SiO2存在,涂层已经进入均匀氧化阶段。

3 结论

(1)基材组织中晶粒较为细小,晶界和晶内处弥散分布着黑色的细小第二相;CoCrAlYTaSi粉末的呈现出不规则形状,尺寸在20~60μm;功率29kW、喷涂距离90mm以及送粉率3mm/min为最佳的等离子喷涂工艺。

(2)在氧化时间100h内,随着氧化时间的延长,基材表面涂层的氧化速率呈现逐渐升高的趋势。

(3)当氧化时间为5h时,涂层中的主要物相为Al2O3、Co和Cr-O;当氧化时间为100h时,表面涂层的物相主要为Al2O3、Cr2O3、Co和SiO2。

本文由桑尧热喷涂网收集整理。本站文章未经允许不得转载;如欲转载请注明出处,北京桑尧科技开发有限公司网址: http://www.sunspraying.com/

|